APS生產排程,是一種基於供應鏈管理和約束理論的先進計劃與排產工具,包含了大量的數學模型、優化及模擬技術,其功能優勢在於實時基於約束的重計劃與報警功能。

在考慮能力和設備的前提下,在物料數量一定的情況下,安排各生產任務的生產順序,優化生產順序,優化選擇生產設備,使得減少等待時間,平衡各機器和工人的生產負荷。從而優化產能,提高生產效率,縮短生產周期!

1、材料準備到位

材料準備到位,也就是要避免“巧婦難為無米之炊”的事情發生,這是供應鏈中的重要環節,需要我們制訂精確的購買計劃和到料計劃。

2、銷售訂單需求

此要素是根本,是編制生產排程的首要條件,所以銷售訂單要搞準確,包括預測都要做到有根有據,我們的原材料訂購需要一定周期,所以我們通常要求銷售一個月需求是正式訂單,還有兩個月計劃是預測。

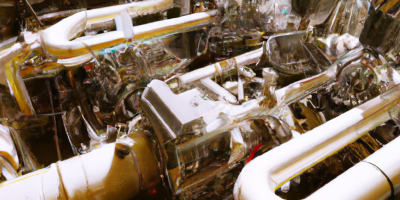

3、設備模具完好

設備模具是戰鬥用的武器,它的完好性決定著我開產是否順利,是否有高產出和高品質,所以這個保證一定要做好。

4、庫存儲備合理

精益生產講究庫存合理性,要控制成本,提高效率。庫存要受控,一方面不讓客戶停線,另一方面不能過剩,不能呆滯,包括原材料和成品。

5、產品工藝正確

這一條,也是排產的重要條件之一,我們講生產,工藝路線要正確,作業指導書要規範,產品質量要有保證,要設計合理,圖紙正確,標準清晰,參數穩定。

6、人員配備恰當

人是一切活動的中心,生產人員、技術人員、管理人員的配備要合適、合理,要人人有事做,人人可創造價值,我們強調“安全、質量、成本”,就是靠這樣的團隊去完成的。

生產排程的依據和原則:

生產訂單供過於求時排程要求和原則:以成本優先原則,以市場及客戶滿意度為導向排產。

生產訂單供不應求時排程要求和原則:調查產品瓶頸限制產能工序為依據,以邊際利潤高為導向排產。

APS是一套滿足精細化生產需求的生產排產系統,它從生產工藝環節、物料環節、信息流環節三個方面實現整合及優化,為企業進行精細化生產管理提供有效的支持。讓生產計劃更合理,更高效,優化資源配置,實現智能制造行業精細化生產。